在新能源电池中,BMS管理系统需要采集电池包的每串电池电压及电池模组的温度,以便进行电压采集分析处理及电池均衡等策略 ,采样电池电压及温度的可靠性及准确性至关重要。

今天分享两种常用的电池温度电压采样方式,及设计主要事项。

◆电池电压温度采样方式

①电池模组通过PCBA采集电压

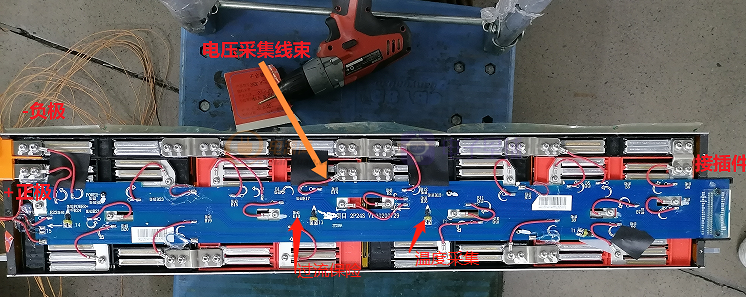

如下为2P24S的电池模组,电池为三元532体系,如下图需要采集24串电池电压,5个不同位置的温度数据。

PCBA采集完整图

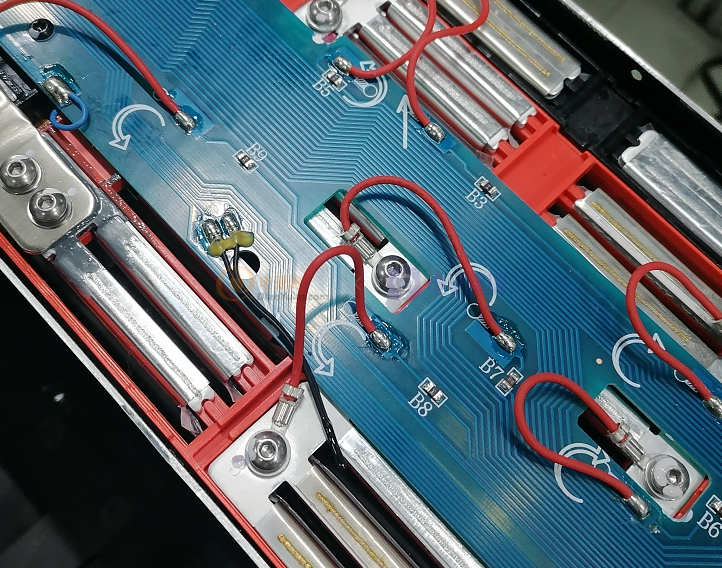

PCBA采样局部图

②电池模组通过FPC采集电压

模组采样设计

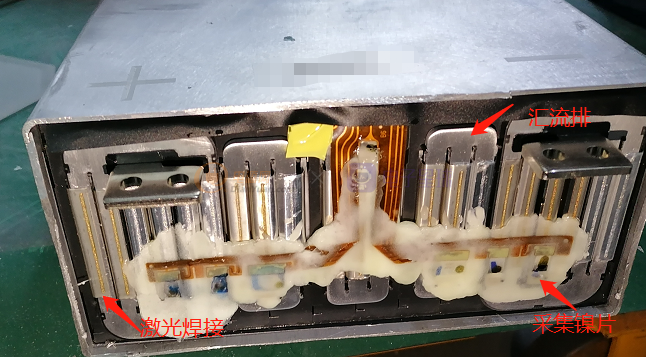

FPC极耳焊接面

◆温感设计需要注意点

①温感在设计当中最主要是温感压裂问题,温感必须满足空间的余量,0402温感包括胶至少1.5mm, 在温感底部为了应力不伤害温感,必须FR4或者厚PI补强。

②如空间实在有限,在温感极限位置,左右空间够,可以在温感 面四周补强温感,这样可有效杜绝温感的压裂。

③温感安装时,需要打导热胶保证温度的传递,根据结构需要充 分考虑温感的线路的缓冲(电芯后期的膨胀)。

◆电压采样设计需要注意点

①电压采样C0 POWER- C+ POWER+正负采样线需在采样镍片位置引出, 防止采样误差产生。

②电压采样容易电压点掉点,这对模组是大事又不好返工,电压点掉点主要有

- 镍片虚焊:镍片虚焊需要留意供应商工艺问题,镍片设计问题,镍片虚焊的 问题可稍微把镍片变大,同时感觉特别重要镍片正反面覆盖PI膜。

- 线路撕裂断裂短路:线路断裂要在设计缓冲设计,S型等,FPC不走焊接极耳上面走可以有效 防范线路刺破短路。

- 镍片与回流排激光焊接虚焊:一般设计镍片厚度0.2mm有利于设备焊接。

总结:FPC设计可靠性的验证办法最好把模组在振动房振动验证,上述办法只是总结的一点点经验,提前验证设计,保证风险可控,不延误项目计划。