引言

大功率超声波装置除用于工业清洗外,还在医疗、军事、石油换能器技术,以及海洋探测与开发、减噪防振系统、智能机器人、波动采油等高技术领域有着广泛的应用前景[1]。超声波装置由超声波逆变电源和换能器组成。近年来,由于新型稀土功能材料的开发和研制成功,使制造大功率超声波换能器成为可能,但与之配套的高频正弦逆变电源产品尚为少见。目前,市场上的大功率正弦逆变电源均为采用IGBT制成的中低频产品[2],而高频逆变电源大多数是方波电源或占空比可调的脉冲逆变电源。因此,高频大功率正弦逆变电源已成为超声波应用的瓶颈,使得对该电源的研制已成为急待解决的问题。这里,应用混合脉宽调制(Hybrid Pulse Width Modulation,HPWM)控制技术,采用MOSFET并联运行方式,应用单片机组成智能控制系统,对高性能、大功率正弦超声波逆变电源的研制进行了研究。

系统构成

用于高性能、大功率正弦超声波的逆变电源,其频率为25kHz,功率为4.5kW。电压要求在0~200V之间可调,频率要求在10~25kHz之间可调。

1、方案的设计

图1示出该逆变电源的系统硬件构成框图[3]。它由AC/DC和DC/AC两大部分组成。包含有交-直-交主电路、驱动电路、单片机控制系统、低通滤波器、显示及保护等主要环节。

主电路由220V市电直接供电。单相交流电压经晶闸管恒流恒压控制模块将交流转换为直流,为逆变器提供恒定的直流电压。

为了使逆变能得到性能和波形比较好的正弦输出,需要有较大的载波比。由于其载波信号将达400~600kHz,因此只能选用MOSFET作为开关器件。但是,MOSFET的输出功率较小,为了增大输出功率,可采用MOSFET并联运行的方式来解决高频与大功率间的矛盾。

逆变部分采用频率恒定的三角载波信号与输入的正弦波进行异步调制。控制方式采用HPWM技术.将直流电压逆变成一系列等幅的脉冲信号。其脉冲信号的幅度和脉宽始终与调制正弦波成正比。这些脉冲信号经低通滤波器将高频载波信号滤除后即可得到与调制波同频的正弦波输出。因此只要改变输入的调制波,就可容易地实现幅度可调的变频正弦波输出。

2、单片机控制系统

该电源采用专为控制逆变器设计的80C196MC单片机作为逆变的控制核心[4,5]。80C196MC单片机内部的波形发生器WFG,占用CPU时间非常短.可由P6口直接输出4路PWM信号用于逆变器的驱动。由80C196MC和EPROM2764构成最小微机系统.将完成超声波频率和电压大小的给定.以及载波频率的设定,并模拟输出单极性正弦波恒幅脉宽调制HPWM信号。可实现电压幅度和频率的显示.以及电源的保护控制。

3、逆变主电路及HPWM控制方式

在高频下运行时,功率管的开关损耗极大.器件易于损坏,限制了功率的提高。该电源的关键技术难题是在高频条件下,如何得到大功率的变频正弦波输出。即逆变器的难点是如何降低开关管的开关损耗,使du/dt及di/dt应力大为下降,以实现高频逆变。为了达到这些目的。逆变主电路采用了易于实现软开关技术的单相全桥拓扑结构。在控制方式中采用了HPWM控制方式。图2示出逆变器的主电路拓扑。图3示出4个开关管的驱动信号及逆变器的输出信号。

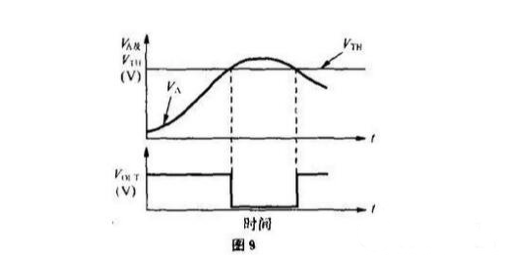

HPWM控制方式的实质仍属于单极性SPWM控制方式。逆变桥输出端得到的是三态输出电压波、形。在输出电压的正半周,正弦调制波与三角载波交/截产生的脉冲信号控制VS1和VS3桥臂高频互补通断;控制VS2和VS4桥臂低频互补通断,即VS2关断,VS4导通。在输出电压的负半周,两桥臂的工作状态互换。VS1一直关断,VS3一直导通,VS2和VS4高频调制工作。HPWM控制方式中总有两个功率管工作在低频情况下,在总体上减少了开关损耗,这对于在高频下提高功率是极为有利的。与一般的SPWM控制方式相比。HPWM方式下两个桥臂交替工作于低频和高频状态,使两个桥臂工作对称,功率管工作状态均衡,这将延长功率管的使用寿命,使整个电路的可靠性增加,具有电压利用率高,谐波含量小,开关损耗低的优点。由于每个开关管都并联了电容,在滤波电感参数选择适当的情况下,电路很容易实现开关管的零电压通断(ZVS),使du/dt及di/dt应力大为下降,完全可以实现高频大功率逆变。

4、驱动电路

开关管的驱动电路可采用最新的LM5111驱动器。它采用 SOIC-8脚封装,并为输入和输出级提供独立的接地及参考电压管脚,以便支持采用分开供电设计的门极驱动配置。LM5111芯片的峰值输出电流高达 5A,LM5111的两条5A电流驱动通道可各自独立,也可并行连接,将峰值输出驱动电流提高至10A,以便能以极高的效率驱动极大的功率MOSFET。 LM5111的工作频率高达1MHz,其开通、关断延迟小,分别为12ns和14ns。完全能满足该电源的要求。

软件实现

1、主程序

图4示出主程序流程图。它包含初始化子程序、HPWM信号产生子程序、键盘扫描和显示子程序。初始化子程序中,80C196MC对堆栈地址及载波频率等参数进行初始化,并对单片机本身的各个I/O端口、中断及波形发生器等设定工作方式。可通过键盘给定所需输出的正弦波频率,由显示程序进行显示。显示子程序可对电压信号进行定时采样,A/D转换后,动态、分时显示正弦波的频率和幅度值。

2、HPWM信号产生子程序

HPWM是由正弦调制波与等幅的三角载波相比较产生的。波形发生器在中心对准方式下,WG—COUNTER的计数过程形成了一个虚拟的三角波载波。正弦调制波可通过查表方法实现。由于输出HPWM波具有对称性,因此只需建立0°~180°的正弦函数表。为了达到足够的分辨率,正弦函数表中每隔0.15°安排一个采样点,每个数据具有15位二进制数值,占2个字节,输出正弦波半个周期中共取1200项数据,存放在起始地址为SIGN的存储区中。设载波频率为fc,输出频率为fo,则每半个输出正弦波周期中需要 N=fc/fo个交点值,第i个交点所对应的正弦调制波幅值可通过查表得到,其地址为SIGN+1200i/N。

将三角载波与交点处的正弦调制波幅值相比,以获得逆变器的HPWM开关模式。每当三角波载波的顶峰(WG—COUNTER=WG—RELOAD)或谷底时,向单片机发出中断请求,进行数据的装载。如此进行,每半个周期交换两相,得到混合单极性调制方式的HPWM波。图5示出HPWM信号产生子程序流程图。

实验结果

采用上述主电路结构、控制方式,研制了输出频率为25kHz;载波频率为600kHz;输出功率为4.5kW的原理样机。图6a,b示出感性半载和感性满载时的滤波电感电流iL和输出电压uo实验波形。由图可知,在半载和满载时,uo的变化较小,有较好的负载调整率。图6c,d示出逆变桥同一个桥臂两个功率管VS2和VS4的驱动电压ugsVS2和ugsVS4及其放大了的ugsVS2和ugsVS4实验波形。可见,考虑到死区,同一桥臂的两个功率管是互补导通的。功率管的驱动电压波形的上升和下降延迟时间都非常短,能够满足要求。

结论

采用单片机智能控制系统的大功率超声波电源,可实现电源频率和输出电压的人工设定。单片机模拟输出的HPWM信号可简化硬件电路,大大提高系统的功率因数和效率;同时运用了HPWM控制方式与ZVS谐振软开关技术,降低了开关管的损耗,抑制了高次谐波,减小了换能器的损耗。实验表明,所提出的电源性能优良,调节方便,可靠性高。可为大功率超声波换能器在各个领域的应用提供性能优良的超声波电源。

声明:本内容为作者独立观点,不代表电源网。本网站原创内容,如需转载,请注明出处;本网站转载的内容(文章、图片、视频)等资料版权归原作者所有。如我们采用了您不宜公开的文章或图片,未能及时和您确认,避免给双方造成不必要的经济损失,请电邮联系我们,以便迅速采取适当处理措施;欢迎投稿,邮箱∶editor@netbroad.com。

| 微信关注 | ||

|

| 技术专题 | 更多>> | |

|

| 2024慕尼黑上海电子展精彩回顾 |

|

| 2024.06技术专题 |