PCB拼板工艺要求,

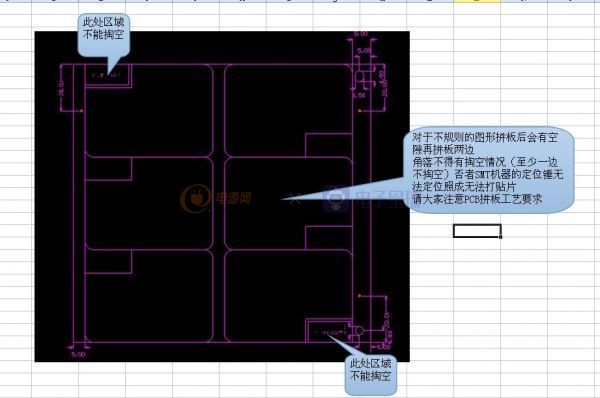

1、对于不规则的图形拼板后会有空隙再拼板两边角落不得有掏空情况(至少一边不掏空)否者SMT机器的定位锤无法定位照成无法打贴片请大家注意PCB拼板工艺要求

2、对于双面板一定要注意 焊盘过孔 金属化(PHT)与非金属化(NPTH)

这是最近自己再生产总结的一些经验,希望能给大家一些帮助,

若大家也有PCB经验也给大家分享一下

PCB在拼板时要注意留边和开槽。 留边是为了再后期焊接插件或者贴片时能有固定的地方,开槽是为了把PCB板拆分开来。 留边的工艺要求一般在2-4MM,元器件要根据最大宽度进行PCB板放置。开槽就是在禁止布线层,或者材料层,具体跟PCB厂家商定,进行处理加工,设计人员进行标示就可以了。 PCB拼板是为了方便生产,提高工作效率,你可以自行选择。

1、v型槽和开槽都是铣外型的一种方式。在做拼版时可以很容易的将多个板子分离,避免在分离时伤害到电路板。根据你拼版的单一品种的形状来确定使用哪种方式,v-cut需要走直线,不适合尺寸不一的四种板子。 2、拼版要求 一般是不超过4种,每种板的层数、铜厚、表面工艺要求相同,另外与厂家工程师协商,达成最合理的拼版方案。 3、拼板就是为了节省成本,如果生产工艺比较复杂,批量较大建议单独生产,拼板还要承担废品率10%-20%不等。